卓越したテクノロジー

革新的な INOZet® クランプシステムは2010年に一般に公開され、ハンブルグで開催されたのNORTEC展示会でNORTEC賞を受賞しました。それ以来、ユーザー数は継続的に増加しています。 INOZet®クランプシステムは、変形に敏感な部品、円形ではない部品、または熱処理によって変形した部品をクランプするときに特に重要な利点をもたらします。

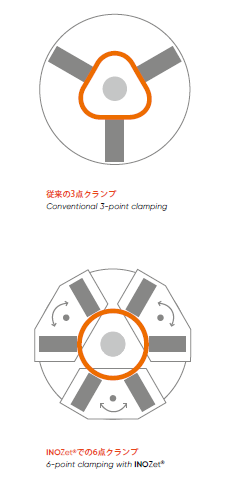

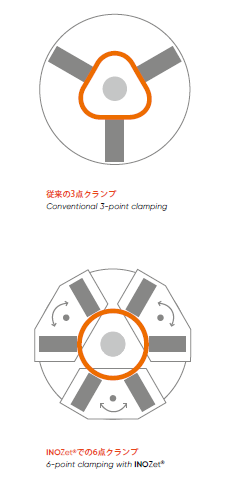

INOZet® によりHWRは最先端テクノロジーを再定義しました。既存の3または4つ爪チャックは、すぐに補正機能付き6つ爪チャックまたは8つ爪チャックに変わります。 振り子ブリッジが補正効果を持つことで、低変異の6点クランプや8 点クランプを可能にしました。クランプポイントを2倍にすることで、クランプ圧がワークに均一にかかるようになり、ポリゴン形成が大幅に減少します。

仕組み

振動システムにより、6つのジョーの下で補正を行いながら、中心でクランプすることができます。この補正により、すべてのクランプポイントが均等に、同じ力でワークと接触します。補正無しで3点を超えるクランプポイントを持つクランプシステムは、過剰なクランプ状況につながり、特に薄肉ワークが変形しやすい、強制的な位置におかれることになります。このような欠点は、補正技術を持つINOZet® には存在しません。振り子の上面にセレーションがあるため、1セットのトップジョーでチャック径の全範囲でクランプすることができます(6個)。小径から大径まで、また内径把持から外径把持まで、1組のジョーで対応可能です。粗加工用のハードジョーと、二次加工用に旋削加工されたソフトジョーの両方が使用できます。

補正型6つ爪クランプで製造コストを削減!

「従来の3つ爪チャックでパーツを製造していた頃は、要求される精度や公差を満たすのが非常に困難だったため、測定にかなりの費用が掛かっていました。検査は膨大な時間のロスを意味していました。」とユーザーは言います。

「以前はH8精度クラスの部品でも良品とされていたものが、現在は異なります。例えばトランスミッションギア用の部品は、円滑な走行や寿命、信頼性を高めるために、H7やH6クラスの部品が求められるようになりました。」

開発担当者はわずか数分で3つ爪チャックを、補正型6つ爪チャックに変換できるINOZet®クランプシステムを知り採用を決めました。結果ワークの6点の把握力を均等に配分することでクランプ時の変形を最小限に抑えることができました。

「このシステムのおかげで、これまでのように 真円度が公差を外れた箇所を、2回目のクランプ作業で再び加工する必要がなくなったのです。検査時間と作業量が減りコスト削減にもつながりました」

現在250mm、315mm、400mm、500mm、630mm のチャック計5台に INOZet®を採用しています。